在工件处理过程中,在CNC系统的数字操作后,旋转驾驶员的伺服电机,并通过机械输入将控制信号发出了伺服驱动器设备,使工件与刀具之间产生相对运动,以反馈CNC数控加工设备。CNC设备将指令与反馈的实际换位进行了比较,以处理满足处理程序设计要求的工件。

在CNC处理中心的实际处理中心中,工件和工具通常相对于相对运动值,从而导致处理零件的大小与处理零件的设计不一致,最终造成大小偏差。

这种缺陷的主要原因通常是:

1.伺服电动机的实际转换值与说明的转换值一致,但是工件和工具的实际移动不符合要求;

2.伺服电动机的实际转换值与指令的转换值不符;

3.机床零位置的研究偏差;外部干扰或脉搏损失以及由几个原因引起的机械故障。

二、解决工件处理尺寸偏差的解决方案措施

1.插补算法补

我们知道,CNC处理中心数控系统的数据值只能是轨迹的起点和终点坐标值。因此,必须在起点和终点之间执行“数据点罐”工作。通过插值本质,可以实时控制整个处理过程中工具的切割运动轨迹。在很大程度上,由于某些不可预测的原因,对工件的处理大小的影响。为了实现工件的高度精确处理。

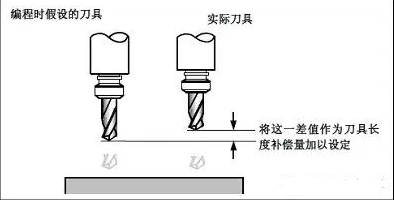

2.刀具补偿

通过刀补偿,CNC处理中心工件处理尺寸偏差太大,这是最重要的补偿方法。但是,应进行刀补偿,以判断前后段的轨迹转移类型。它们连接到直线,直线,线和弧,弧线和直线与弧线连接。根据两个段程序轨迹的不同矢量角度和刀具补偿方向,程序段转换的缩放半径补偿被分为三种过渡方法:细长,缩短和插入类型。